- 为什么有些产品成分表差不多,但就是不能作为大牌的平替?

- 为什么有些成分表看起来平平无奇,实际上技术含量一点都不低?

虽然以上思考技能并非一朝一夕就能习得,专业人士也要经过多年摸爬滚打。但至少看完本文,你会有如下收获:

- 工厂最头痛的产品为啥是黑泥面膜?

- 一瓶透明瓶装的卸妆水或”高机能”化妆水,是配方师不愿经历的一场噩梦?

- 成分党们热议的VC/A醇精华,为什么连修丽可这样的大牌都要找其它公司代加工?

- 无防腐面膜(不是所谓的医美面膜),真的可以在工厂中生产出来吗?

这已经是工艺系列的第四篇(之前的三篇见这里——工艺(1),工艺(2),工艺(3)),为了让更多人理解化妆品生产工艺的复杂性,吃货国民,先从吃的聊起。

之前有新闻讲湖南长沙弄了一个世界最大份的辣椒炒肉,重2500斤,我敢肯定——不好吃!

上图中,为了更好的搅匀超大份辣椒炒肉,除了边上一队大厨在如撑船一般搅拌,还有几位大厨吊在中间全副武装负责锅中央部分的翻炒(这个姿势用不上力,估计也蛮累的)为了搅匀这个最大份的辣椒炒肉,也是够了。

同样,实验室的配方放大,也不仅仅是将烧杯换成生产的大锅这么简单。由于化妆品行业不像石油化工行业那样成熟,也由于每次生产处理的物料都不同,直到现在都还没有好用的数学模型,能够计算验证某个配方能否顺利放大生产。目前,精细化工行业(也包括化妆品行业)产品的生产,更多的靠经验,靠中试,靠不断地进行实验来取得经验和结果。

目前国内化妆品行业最大的生产用锅是大多呢?是20吨!

假如生产一锅20g装的眼霜,可以装的数量是1000000(别数0了,是100万支眼霜)。

如果一支眼霜的料体成本10块,那么这一锅料成本就是1000万。

工艺师如果做坏这一锅,恐怕得瑟瑟发抖了吧。

所以,谁都不敢在没有中试放大前直接上大锅。真的是害怕….

越大的锅,工艺就越复杂,我们曾以搅拌来举例。

公式警告!!不感兴趣的请迅速下滑到下一部分!

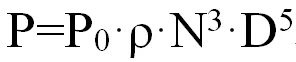

这里多提一点专业知识,搅拌过程在放大时会用到化工原理课本上提到的如下公式:

P0为功率准数(agitator Power Number),是搅拌浆的一个参数。一般放大的时候,都会选择同一类型的搅拌桨,同样的生产锅,也即同样的P0数,这样中试实验才有价值。

ρ为流体的密度。

P是所需要的搅拌功率。N是搅拌的转速,D是锅子的直径。可以看出,当D放大时,也就是锅子放大10倍时,搅动器所需要的功率将提升10000倍。这是相当大的能量提升,对电动机的功率有着极其高的要求。但随着锅子直径D的增大,N搅拌的转速不能与小锅一样,因为搅叶末端的线速度将会特别的快,而这对料体会产生极大的破坏(参见之前的工艺文章:广东小厂vs国际大牌,有啥不一样?——护肤品工艺杂谈(中)),所以通常转速会减小。

无论如何,生产的锅子增大,对电动机的功率都是极大考验。

化妆品配方从实验室小样制作到真实大生产,其实是个适用很广的道理:世界上很多事情都不是线性的。

解决工艺的过程,其实也是研发的一个步骤。在工程与科研领域,放大也从来都是一个极其复杂的过程。

就算能够胜利投产了,离商业化的大生产也还远。对于商业化来说,还需要解决效率问题,对于个人消费者来说,用于皮肤的东西还要满足效果和安全的要求。

因此,工艺师拿到配方进行放大实验时,需要按照工艺设计黄金三原则来设计实验。这三个原则分别是:高质量、高安全、高效率。

具体是什么意思?我们结合实例一一来讲。

01:高质量

首先,产品要好。我们之前说过工艺最核心的,是保证做出来的产品微观结构符合要求。

其次,活性成分不能失活,确保消费者拿到手里有效果,不会变质。

最后,产品在冬天冰冻,夏天高温等极端的环境下,还能保持状态稳定。

这是对配方与工艺的基本要求。

然而现实是这样的:

- 实验室呈给市场部的是亮晶晶淡粉色厚实膏状眼霜,工厂能做出来的却是黯淡红色糊状——粘稠度和颜色并不是那么容易好控制。

- 有的活性成分,在工厂生产条件下一打开原料,保存或添加不当,直接失效了。比如生产VC类产品没有做好气体保护之类。

- 某个洁面产品,生产出来总有那么多气泡,一来影响外观,二来影响密度,造成灌装时计量不准(有时候短斤少两的现象就是这样被动产生的)。

- 某个粉底产品,由于设备的限制,无法磨得更细,生产出来有很多小颗粒。

- 化妆水过段时间总会产生絮状的沉淀或是小黑点。

总之,哪里都会有坑产生。如何通过工艺保证做出高质量的产品呢?

- 原料

首先要有好的原料,同样名称的原料,有的原料质量指标就是要好一些,贵一些,生产出来的产品当然会更好一些。所以原料好是基础。

- 加料顺序

其次是加料顺序问题,低温的不能高温加,高温的不能低温加;酸碱不同原料要分好,水性油性物质各自安好,混乱了的话,浑浊啊,失活,跑(析)出,诸如此类问题就来了。

- 参数

还是就是非常重要的设备工艺参数(搅拌速率,均质效率,真空力度,时间等)。

大部分化妆品的生产过程主要是物理混合,把一堆原料丢到锅子里,像大锅菜一样“炒”成可用的护肤产品(当然还是要比大锅菜复杂很多),首要的关键操作就是机械能量。在真实的生产中,想到达到理想状态的100%混合是很难的,而且如果是非牛顿流体,越稠厚的料体,在越大的生产锅中,机械混合能力不太好的情况下,就越难达到完全混合。

总之,仅仅是分散混合均匀就很不 容易。更不用说更复杂的形成各种产品的微观结构了。

此外还有容易产生泡泡的产品,在生产过程中需要在温度较高或者料体很稀的情况下控制好真空力度,否则就会产生大量的气泡,影响外观和密度,罐在包材里克数不对。很多细节都是工艺过程中需要注意的。

02:高安全

其实高安全包含两方面,一个是产品的安全,另一个是生产人员的安全。

- 产品安全

先说产品安全,其中很重要的一点是不要影响防腐剂活性,也不能引入致病菌;

比如“无防腐剂”产品是个消费热门,工艺做得好的话也不是不能达到。但通常是无防腐面膜类一次性使用的产品,此类产品后期消费者使用过程中微生物引入风险低,防腐剂就可以少添加或者不添加。如果不添加防腐剂,那么对原材料与生产过程中的控制就要求很高了,比如需要:

- 要求原料无微生物,对膜布,面膜袋做到伽玛射线消毒灭菌;

- 生产和罐装做到洁净车间标准,操作人员全方位武装;

- 面膜液注入到包装后,再统一放入类似于高压锅的容器里经过121℃的蒸煮,进行最后一步的杀菌过程,虽然前面尽量从各方面控制微生物,但是做不到无菌环境,所以这一步蒸煮至关重要。如何验证高压蒸煮环节是否起效的方法就尤为复杂了。

- 人身安全

人员安全涉及到操作过程中不发生烫伤,烧伤,扭伤以及更严重的死亡。

以含VA和VC的产品为例。资深成分党都知道,它们的功效性受到“氧气”的威胁,一不小心就下降不少功效。

那么生产工艺中又是如何严格控制氧气呢?

工艺上都是通过注入惰性气体来保证生产环境内的氧气浓度降至5%以下或更低。然而如果操作不当使得惰性气体泄漏,就威胁了外界环境的氧气浓度,随之而来的就是人员窒息死亡,这种事故在一些工厂发生过,因此这类产品是生产最害怕最谨慎的,需要大量的设备惰性气体泄漏安全评估和人员操作培训,只为保证消费者手里产品的活性浓度和员工的安全。这都是成本与风险。

03:高效率

工厂是一个追求效率的地方。恨不得用最少的人,最多的设备能一直开起来用。如果一锅料,生产花的时间太多的话,工厂肯定不高兴生产了。

所以一个高效率工艺的标准就很简单了——时间少,能耗少,用人少,麻烦少。

因此,能用冷水分散的原料绝不用热水;冷水留着后面添加快速冷却少费点时间,电费也跟着省了;然而有些产品,比如液晶结构的膏霜类产品,对冷却速度的控制要求高。太快了容易发生水油分离的现象;太慢了,就浪费时间和电量。

与前面放大的困难相呼应,你可以想象,生产的锅子越大,冷却速度越慢。工厂的冷却就是做一个夹套,里面循环15度左右的冷水,如果是一个10吨的锅,冷啊冷啊~大概从80℃降到30℃需要1个多小时,越往后越慢(温度越相近热交换越慢)。

影响工厂的效率,给工厂添麻烦的还有一些产品,比如有些黑泥面膜和粉底,里面含有大量碳粉或色粉,需要很多水和时间去洗,洗不干净就会污染下一锅的产品,让那些本来是白色的下锅产品也沾染上颜色。所以这类产品洗锅时间可能比生产还久。

甚至更麻烦的还有卸妆水,通常是透明瓶作包装。这种产品如果锅洗不干净,也很容易带入瓶子内,即使最后过滤完的卸妆水,经过时间推移,也有可能慢慢产生絮状或是黑点,让人非常崩溃。

如何解决?除了洗干净外,财大气粗的话就用专锅生产这些产品吧。

对于生产来说,越是大锅生产出来的产品,操作难度也会更大,对工艺要求更高。从实验室配方到大生产,中间还隔着工艺这条必走的路。

看上去简单的护肤品,其实生产起来并不简单。

有些华丽的成分表的背后,其实是很简单的工艺。而看上去简单的成分表,其实有可能藏着工艺的精华。

这一切都掩盖在成分表之下,一般人无法直接看出来,专业人士要是不了解这个生产厂的情况,也有可能会误判。

现在关注微信公众号 truebuty ,即可免费获得价值868元的护肤入与配方技术电子书。

真魅博客

真魅博客